在现代内燃机技术中,曲轴连杆颈是引擎机械结构中的核心部分之一,它扮演着连接活塞与曲轴的关键角色,直接影响着引擎的性能、效率和寿命,随着科技的发展,对曲轴连杆颈的性能要求越来越高,本文旨在探讨曲轴连杆颈的结构、材料、制造工艺及其对引擎性能的影响。

曲轴连杆颈的结构

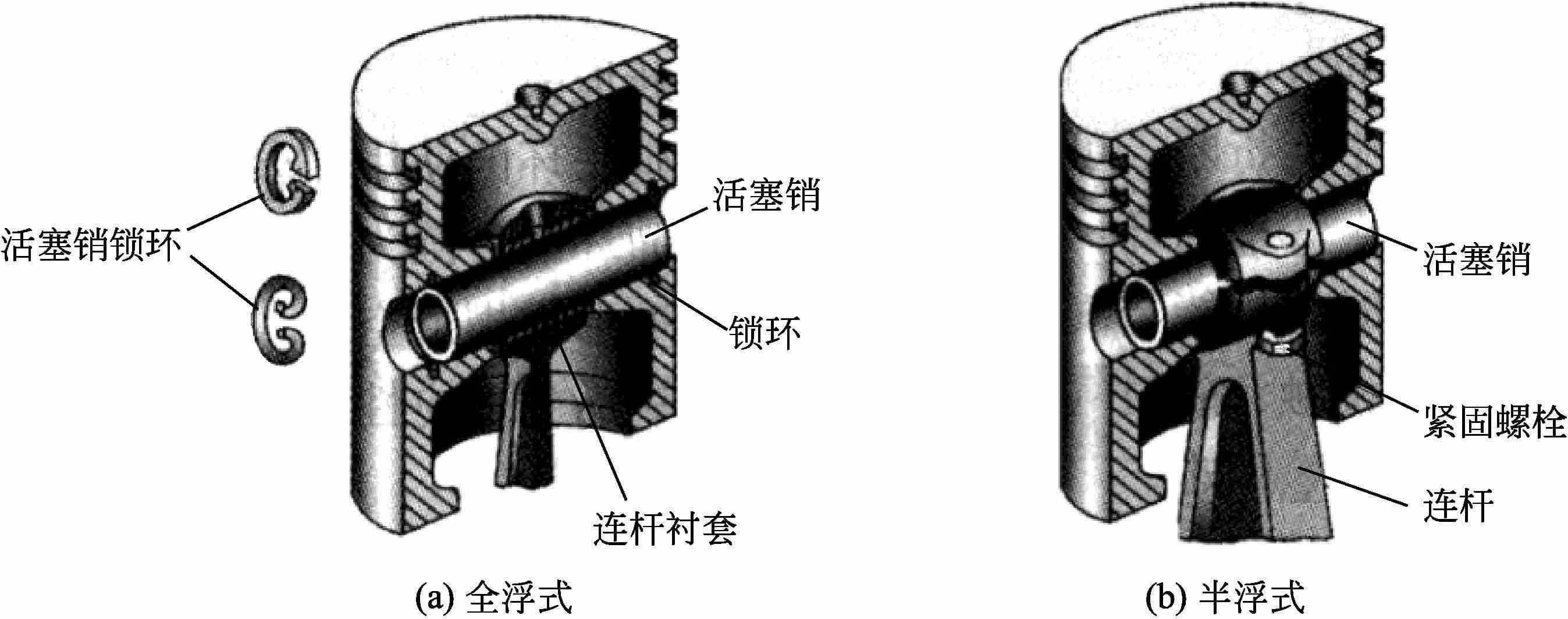

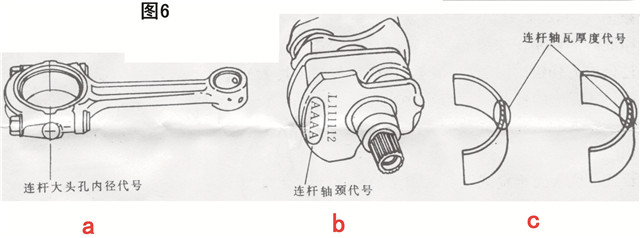

曲轴连杆颈是活塞与曲轴之间的连接部件,通常由连杆和颈部组成,其结构设计需满足强度、刚度和耐磨性要求,在实际应用中,曲轴连杆颈承受着复杂的应力,包括弯曲应力、剪切应力和拉伸应力等,其结构需经过精心设计和优化,以确保在各种工况下都能保持稳定的性能。

曲轴连杆颈的材料

曲轴连杆颈的材料选择对其性能具有决定性影响,常用的材料包括铸钢、合金钢、铝合金等,这些材料具有良好的强度、耐磨性和抗疲劳性能,随着材料科技的发展,一些高性能复合材料也开始应用于曲轴连杆颈的制造,如高强度陶瓷复合材料等,这些新材料的应用有助于提高曲轴连杆颈的性能和可靠性。

曲轴连杆颈的制造工艺

曲轴连杆颈的制造工艺对其性能具有重要影响,传统的制造工艺包括铸造、锻造和机械加工等,铸造工艺适用于大规模生产,成本低,但性能相对有限,锻造工艺能显著提高材料的力学性能,适用于高性能引擎,先进的制造工艺如精密铸造、热处理技术等也在曲轴连杆颈的制造中得到广泛应用,这些工艺技术的应用有助于提高曲轴连杆颈的性能和可靠性。

曲轴连杆颈对引擎性能的影响

曲轴连杆颈作为引擎的核心构造之一,对引擎性能具有重要影响,曲轴连杆颈的结构设计直接影响引擎的动力输出和燃油经济性,优化曲轴连杆颈的结构设计可以降低引擎的摩擦损失,提高燃烧效率,从而提高引擎的性能和燃油经济性,曲轴连杆颈的材料和制造工艺对引擎的可靠性和耐久性具有重要影响,选用高性能材料和先进的制造工艺可以提高曲轴连杆颈的强度和耐磨性,延长引擎的使用寿命,曲轴连杆颈的精度和装配质量也对引擎的性能产生影响,精度制造和装配可以确保曲轴连杆颈与其他部件的良好配合,降低内部泄漏和摩擦损失,从而提高引擎的性能。

研究与发展趋势

目前,关于曲轴连杆颈的研究仍在不断深入,研究者们致力于优化曲轴连杆颈的结构设计,开发高性能材料和先进的制造工艺,以提高引擎的性能、效率和寿命,随着环保和节能要求的不断提高,曲轴连杆颈的研究将更加注重轻量化、高效化和智能化,具体而言,以下几个方面将是未来的研究重点:

1、轻量化设计:通过采用高性能材料和优化结构设计,降低曲轴连杆颈的质量,以减少惯性力对引擎性能的影响。

2、高效化制造:开发先进的制造工艺和技术,提高曲轴连杆颈的制造精度和效率,降低制造成本。

3、智能化管理:通过引入智能化技术,实现曲轴连杆颈的在线监测和故障诊断,提高引擎的可靠性和维护便利性。

4、复合材料和先进技术的应用:研究新型复合材料和先进技术在曲轴连杆颈中的应用,以提高其性能和可靠性。

曲轴连杆颈作为内燃机的核心构造之一,对引擎的性能、效率和寿命具有重要影响,本文介绍了曲轴连杆颈的结构、材料、制造工艺及其对引擎性能的影响,并探讨了未来的研究与发展趋势,随着科技的发展,我们有理由相信,未来的曲轴连杆颈将更加轻量化、高效化、智能化和可靠化,为内燃机技术的发展做出更大贡献。

京公网安备11000000000001号

京公网安备11000000000001号 京ICP备11000001号

京ICP备11000001号

还没有评论,来说两句吧...