曲轴是发动机的核心部件之一,其性能直接影响发动机的动力输出和稳定性,在曲轴制造过程中,铣端面作为一道重要工序,对于保证曲轴的质量和性能具有至关重要的作用,本文将详细介绍曲轴铣端面的工艺过程、设备选择、工艺参数优化及应用前景。

曲轴铣端面工艺过程

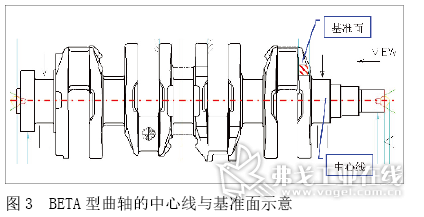

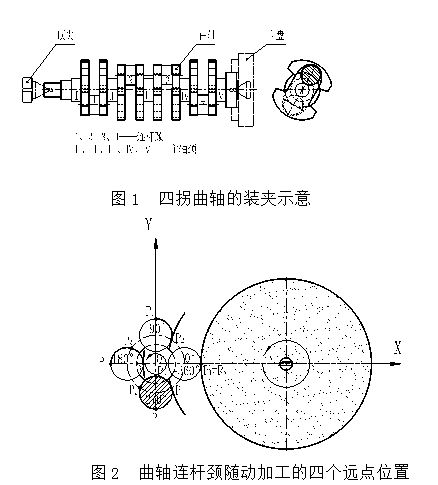

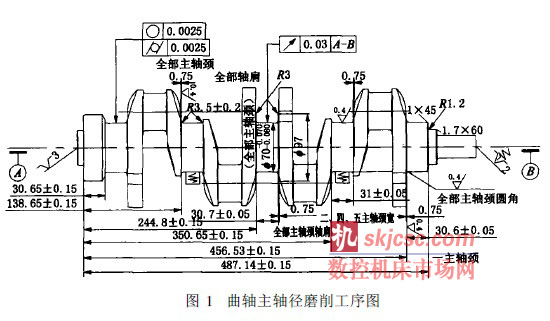

曲轴铣端面工艺主要包括准备工作、加工过程和质量检测等环节,对曲轴进行预处理,包括清洗、测量和定位等工作,以确保加工精度,选择合适的铣削设备和刀具,根据曲轴的材质和加工要求设定合理的工艺参数,如转速、进给速度、切削深度等,进行铣削加工,注意保持刀具与工件的相对运动稳定,避免产生振动和热量过大,对加工后的曲轴进行质量检测,包括尺寸精度、表面粗糙度等指标的检测,确保曲轴满足设计要求。

设备选择

曲轴铣端面设备的选择对于保证加工质量和效率具有重要影响,目前,常用的曲轴铣端面设备包括数控铣床、加工中心等,在选择设备时,需考虑曲轴的材质、尺寸、加工要求等因素,数控铣床具有较高的加工精度和稳定性,适用于大批量生产;加工中心则具有更高的灵活性和自动化程度,适用于多品种、小批量生产,还需考虑设备的品牌、售后服务等因素,以确保设备的可靠性和维护成本。

工艺参数优化

工艺参数的选择对于曲轴铣端面的加工质量和效率具有关键影响,合理的工艺参数可提高加工精度、降低能耗、延长刀具寿命等,常见的工艺参数包括转速、进给速度、切削深度等,在实际生产中,需根据曲轴的材质、刀具类型、设备性能等因素进行工艺参数优化,可通过试验等方法确定最佳工艺参数组合,以提高加工质量和效率。

曲轴铣端面工艺的应用前景

随着汽车、工程机械等行业的快速发展,曲轴的需求量不断增加,对曲轴的质量和性能要求也越来越高,曲轴铣端面工艺作为保证曲轴质量和性能的关键工序,其应用前景广阔,随着科技的发展,曲轴铣端面工艺将朝着自动化、智能化方向发展,提高加工精度和效率,新型材料的出现也将为曲轴铣端面工艺的发展带来新的机遇,如高强度、高耐磨性材料的应用将提高曲轴的耐用性和可靠性。

本文详细介绍了曲轴铣端面的工艺过程、设备选择、工艺参数优化及应用前景,曲轴铣端面作为发动机制造中的重要工序,对于保证曲轴的质量和性能具有至关重要的作用,在实际生产中,需根据曲轴的材质、尺寸、加工要求等因素选择合适的设备和工艺参数,以提高加工质量和效率,随着科技的发展,曲轴铣端面工艺将不断发展和完善,为发动机制造行业带来更大的价值。

参考文献:

(根据实际研究背景和具体参考文献添加)

案例分析

为了更好地理解曲轴铣端面工艺的应用和实施,以下是一个具体案例:

某发动机制造企业在生产过程中遇到了曲轴端面加工精度不高的问题,导致发动机性能不稳定,为了解决这一问题,企业决定对曲轴铣端面工艺进行优化,企业选择了先进的数控铣床和合适的刀具;通过试验确定了最佳的工艺参数组合;对操作人员进行培训,确保工艺的稳定性和可靠性,经过优化后,曲轴的加工精度得到了显著提高,发动机性能也得到了明显改善。

通过案例分析可以看出,曲轴铣端面工艺的优化对于提高曲轴质量和性能具有重要意义,在实际生产中,企业应重视曲轴铣端面工艺的优化和应用,选择合适的设备和工艺参数,提高加工质量和效率,企业还应关注科技发展和新型材料的出现,不断引进新技术和新材料,推动曲轴铣端面工艺的进步和发展。

展望

随着智能制造、工业互联网等技术的发展,曲轴铣端面工艺将朝着更加自动化、智能化的方向发展,新型材料的出现将为曲轴铣端面工艺带来新的机遇和挑战,建议企业在关注现有工艺优化的同时,积极关注技术发展动态和新型材料的研发,以便在未来的竞争中保持领先地位。

京公网安备11000000000001号

京公网安备11000000000001号 京ICP备11000001号

京ICP备11000001号

还没有评论,来说两句吧...